Trong sản xuất công nghiệp, đo áp suất chính xác góp phần đảm bảo an toàn và hiệu quả. Cùng Codientu.com tìm hiểu các hệ thống đo áp suất hiện đại giúp tránh rò rỉ nguy hiểm, bảo vệ con người và ngăn ngừa hỏng hóc thiết bị. Đặc biệt, đo áp suất chính xác còn là chìa khóa cho chiến lược bảo trì dự đoán (predictive maintenance), phát hiện lỗi sớm nhằm giảm thiểu thời gian ngừng máy. Việc theo dõi áp suất liên tục cũng giúp giảm lãng phí và nâng cao năng suất hệ thống. Chính vì vậy, lựa chọn đúng thiết bị và vận hành đo áp suất thích hợp là yếu tố quyết định hiệu quả và độ tin cậy của toàn bộ quá trình sản xuất.

1. Tổng Quan Về Đo Áp Suất Công Nghiệp

Tầm quan trọng của đo áp suất: Áp suất thường liên quan trực tiếp đến quy trình cơ khí hoặc hóa chất. Đo áp suất chính xác giúp đảm bảo áp suất hệ thống không vượt ngưỡng an toàn, bảo vệ người và thiết bị khỏi rủi ro. Theo Elec, đo áp suất đúng cách giúp “ngăn ngừa rò rỉ nguy hiểm, đảm bảo an toàn cho công nhân và ngăn chặn hỏng hóc thiết bị”. Đồng thời, đo áp suất cũng là cơ sở cho tối ưu hóa quy trình (giảm lãng phí, tăng hiệu suất) và tuân thủ các quy định về an toàn môi trường, vì nhiều nhà máy phải báo cáo dữ liệu áp suất để đáp ứng tiêu chuẩn quốc tế.

Ba loại áp suất cơ bản:

-

Áp suất đo (Gauge Pressure): Đo so với áp suất khí quyển. Ví dụ, áp suất pso trong các hệ thống nước, khí nén, bể chứa hở thường lấy áo quyển làm mốc (psig, barg). Chẳng hạn, áp suất nồi hơi thường đo khoảng 8–12 barg.

-

Áp suất tuyệt đối (Absolute Pressure): Đo so với chân không tuyệt đối. Đây là tổng áp suất khí quyển cộng áp suất gauge. Thường dùng trong đo áp suất khí quyển, hệ thống chân không, cảm biến độ cao, theo dõi thời tiết (psia, bara) Ví dụ, áp suất khí quyển chuẩn khoảng 1.013 bara.

-

Áp suất chênh lệch (Differential Pressure): Là hiệu số áp suất giữa hai điểm khác nhau trong hệ thống. Áp dụng để đo lưu lượng qua lỗ orifice, mức chất lỏng trong bể (áp suất thủy tĩnh so sánh hai đầu), độ sạch bộ lọc… Ký hiệu ví dụ psid, mbar differential. Khi đo qua tấm chênh áp, ta lấy ΔP và tính lưu lượng dựa trên Bernoulli.

Ghi chú: Phân biệt barg và bar?

- Một lốp xe được bơm ở áp suất 2 bar. Đây là áp suất tương đối, nghĩa là nó có áp suất cao hơn áp suất khí quyển 2 bar.

- Nếu muốn biết áp suất tuyệt đối, ta cần cộng thêm áp suất khí quyển trung bình (khoảng 1.013 bar) vào áp suất tương đối.

Ma trận so sánh công nghệ: Các công nghệ đo áp suất khác nhau có độ chính xác và ứng dụng khác nhau:

-

Đồng hồ cơ (Bourdon): Độ chính xác ~ ±0.5–2.5% (class 1–2), đo cao đến ~1000 bar, chi phí thấp. Ưu điểm là không cần nguồn điện và hoạt động đáng tin cậy. Thường dùng để giám sát cơ bản, HVAC, bơm nước…

-

Truyền động điện tử (Strain Gauge): Độ chính xác cao (±0.1–0.5% tùy model), đo tới ~700 bar, chi phí trung bình. Tín hiệu 4-20mA/HART linh hoạt, tích hợp dễ với hệ thống tự động hóa. Phù hợp cho điều khiển quy trình, thực phẩm – đồ uống…

-

Cảm biến MEMS (Microelectromechanical): Độ chính xác rất cao (±0.05–0.25%), phạm vi đo đến ~400 bar, chi phí cao hơn. Kích thước nhỏ, tiêu thụ điện thấp, phản ứng nhanh và ổn định lâu dài. Thường dùng trong ứng dụng đặc biệt như hàng không vũ trụ, y tế, thiết bị đeo và IoT.

2. Các Loại Thiết Bị Đo Áp Suất Phổ Biến

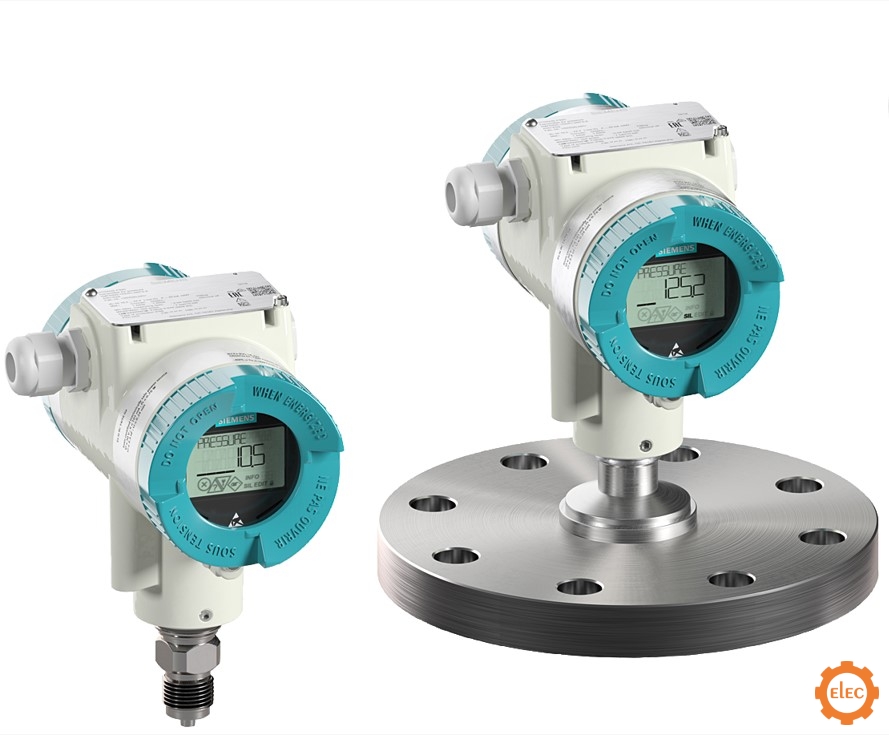

2.1 Pressure Transmitter – Dòng Siemens SITRANS P

Đặc điểm kỹ thuật chính: Dòng SITRANS P của Siemens (vd. P320, P420, P300/DS-III) phổ biến tại Việt Nam vì độ ổn định và độ chính xác cao. Các model này thường có khoảng đo rộng (từ vài mbar đến hàng trăm bar): ví dụ dòng P210/P220 đo từ 1 mbar đến 700 bar, hoặc P300/P320/P420 đo từ 10 mbar đến 400 bar. Tín hiệu đầu ra 4–20 mA (HART) với tuỳ chọn bus kỹ thuật số (Fieldbus, Profibus). Độ chính xác tối ưu có thể đạt ~0.04–0.075% span cho model cao cấp. Nhiệt độ hoạt động rộng (từ –40°C đến +100°C hoặc +200°C tuỳ phiên bản) và có sẵn các chuẩn chống cháy nổ (ATEX, SIL2/3).

Model tiêu biểu và ứng dụng:

-

SITRANS P320/P420: Thiết kế chuẩn công nghiệp, hỗ trợ remote seal, đáp ứng SIL2/3 (cho các ứng dụng đòi hỏi an toàn). Thường dùng cho dây chuyền hóa dầu, năng lượng.

-

SITRANS P300/DS-III: Phiên bản cho ngành thực phẩm – dược, vật liệu tiếp xúc đạt chuẩn EHEDG/3A, có độ kín CIP/SIP, thích hợp vệ sinh cao. Độ chính xác ~0.075%. IP68/IP69K, chịu được rửa xối áp lực. Vật liệu 316L, có chứng chỉ FDA, phù hợp HACCP.

(Ghi chú: giá tham khảo dao động từ 15–30 triệu VND tùy model.)

2.2 Đồng Hồ Đo Áp Suất Cơ Học

Đồng hồ áp suất cơ khí (loại Bourdon, màng rung, ống chùng) vẫn rất phổ biến nhờ tính đơn giản và giá rẻ. Ưu điểm: Không cần nguồn điện, chi phí thấp, độ tin cậy cao, bảo trì đơn giản. Có thể gắn trực tiếp, dễ đọc (cơ số kim và mặt hiển thị). Việc bảo dưỡng thường chỉ là kiểm tra rò rỉ và hiệu chuẩn chu kỳ. Nhược điểm: Độ chính xác hạn chế (thường ±1–3% full scale; thông thường class 1.0 ~1% hoặc class 1.6 ~1.6%). Không có tín hiệu điện, không thể tích hợp trực tiếp vào hệ thống điều khiển. Thiết bị cơ học dễ bị sai số do rung động, dao động áp suất và sai số thị sai khi đọc. Do đó, đồng hồ cơ thường dùng giám sát cơ bản hoặc nơi yêu cầu độ chính xác không cao.

2.3 Hệ Thống Remote Seal (Màng Chắn Từ Xa)

Khi nào cần dùng Remote Seal: Trong các môi trường khắc nghiệt, trực tiếp đo bằng cảm biến có thể gây hỏng hóc. Cụ thể: nhiệt độ quá cao (>150°C) hoặc quá thấp (<–40°C); môi trường ăn mòn (axit, kiềm mạnh, hóa chất), chất lỏng dễ đông đặc (sáp Parafin, chocolate); yêu cầu vệ sinh nghiêm ngặt (thực phẩm, dược phẩm); chất nhớt đặc gây kẹt buồng áp. Trong các trường hợp này, transmitter được cách ly bằng màng chắn (diaphragm seal) chứa đầy chất lỏng truyền áp. Màng chắn bảo vệ sensor khỏi tác nhân nguy hại và mở rộng tuổi thọ thiết bị.

Các loại Remote Seal:

-

Threaded Connection: Kết nối ren (1/4″, 1/2″ NPT…) dùng chung cho ứng dụng thông thường. Chịu nhiệt –40°C đến +400°C.

-

Flanged Connection: Kết nối mặt bích (ANSI, DIN, JIS) cho áp suất và nhiệt độ cao (đến ~420 bar, 400°C). Thường dùng trong hóa chất, lò hơi.

-

Hygienic/Sanitary: Kết nối kiểu tri-clamp (DIN 11851, SMS, CLAMP) cho ngành thực phẩm và dược phẩm. Vật liệu 316L, toàn bộ được hàn kín, hỗ trợ vệ sinh CIP/SIP.

3. Ứng Dụng Đo Áp Suất Theo Từng Ngành

3.1 Thực Phẩm và Đồ Uống

Yêu cầu đặc biệt: Ngành F&B yêu cầu độ an toàn vệ sinh cao. Thiết bị đo áp suất phải đạt chuẩn vệ sinh 3-A hoặc EHEDG, vật liệu thân bằng thép không gỉ 316L không nhiễm tạp, khớp nối tri-clamp và gioăng FDA. Dạng màng tiếp xúc phải bảo đảm trôi và dễ làm sạch. Thường có chứng nhận HACCP, BRC.

Ứng dụng cụ thể:

-

Giám sát CIP (Clean-in-Place): Đo áp suất dung dịch tẩy rửa (NaOH, axit nitric) trong hệ thống CIP để đảm bảo lưu lượng và áp suất đúng yêu cầu. Thiết bị dùng vật liệu chịu ăn mòn (thép không gỉ 316L hoặc Hastelloy C) và bơm xung, van an toàn. Ví dụ, cảm biến SITRANS P300 với màng phẳng (flush diaphragm) hỗ trợ CIP.

-

Đo mức nước bể: Sử dụng áp suất thủy tĩnh: P=ρghP = \rho g h. Thí dụ bể nước cao 10 m: ρ≈1000\rho\approx1000, g=9.81g=9.81 dẫn đến áp khoảng 9810 Pa ≈ 98 mbar tại đáy. Do ảnh hưởng nhiệt độ, cần bù đắp theo mật độ. Độ chính xác cấp milimét có thể đạt được (sau hiệu chuẩn).

-

Điều khiển thanh trùng (pasteurization): Áp suất hơi cần thiết ~2–3 barG để đạt 121°C (HTST). Thiết bị đo áp suất hơi phải chịu được áp suất và nhiệt độ cao. Van an toàn hơi thường được điều chỉnh ở ~110–120% áp làm việc. Trình tự áp suất theo quy trình HTST được giám sát bằng transmitter để đảm bảo profile.

3.2 Dược Phẩm và Sinh Học

Tiêu chuẩn nghiêm ngặt: Thiết bị dùng trong dược phải đáp ứng các tiêu chuẩn quốc tế như FDA 21 CFR Part 11 (quản lý dữ liệu điện tử), EU GMP Annex 15 (hiệu chuẩn và định kỳ). Vật liệu tiếp xúc dung môi cần đạt chứng chỉ USP Class VI (phù hợp vùng sinh học). Thiết bị cần có tài liệu IQ/OQ/PQ và theo dõi nguồn gốc vật liệu đầy đủ.

Ứng dụng quan trọng:

-

Kiểm soát áp suất phòng sạch: Các phòng sạch phải duy trì chênh áp dương so với môi trường xung quanh (≥10–15 Pa theo khuyến nghị ISO14644). Cảm biến áp suất (loại chênh áp) liên tục giám sát và báo động nếu vượt ngưỡng. Thiết bị cần nhạy cao (±1 Pa) và đáp ứng thời gian <2 s để cảnh báo nhanh.

-

Theo dõi nồi men (bioreactor): Giám sát áp suất bình phản ứng sinh học. Dải đo khoảng –50 mbar (khi khởi động bơm màng) đến +2 bar. Van an toàn để xả quá áp (đối với áp suất khí bên trong). Thiết kế kháng hơi nóng, thích hợp cho tiệt trùng SIP.

-

Hệ thống nước WFI: Nước dùng trong dược (Water for Injection) được lưu trữ đun nóng liên tục (~80–85°C) để ngăn vi sinh. Áp suất bể WFI thường duy trì dương nhẹ (chỉ vài mbar) để ngăn khí xâm nhập. Vật liệu 316L bề mặt đánh bóng (Ra <0.5 µm) để hạn chế nhiễm bẩn. Thiết bị đo áp suất cùng hệ thống giám sát nhiệt độ để đảm bảo chất lượng và lưu lượng.

3.3 Công Nghiệp Giấy

Thách thức môi trường: Các quá trình trong nhà máy bột giấy dùng hóa chất ăn mòn (nước xả đen, đục độ pH ~12–14), nhiệt độ cao (lên ~170°C trong nồi chưng), bụi và bùn lắng đọng. Áp suất cao và áp suất xung động lớn do hệ thống bơm công suất cao và van đóng mở đột ngột.

Giải pháp kỹ thuật:

-

Giám sát nồi chưng: Yêu cầu cảm biến chịu được axit NaOH đậm đặc và nhiệt cao. Thường dùng transmitter gắn màng theo kiểu remote seal có vòng làm mát. Vật liệu màng thường dùng Hastelloy C-276 hoặc Monel, chịu được hoá chất ăn mòn.

-

Nồi hơi hồi lưu (recovery boiler): Áp suất hơi cấp 4–8 MPa, cực kỳ quan trọng về an toàn. Thiết bị đo áp suất cho nồi hơi này thường phải đạt SIL3, thường dùng cấu hình 2 trên 3 (2oo3) để tăng độ tin cậy. Cảm biến phải chịu được nhiệt cao và áp suất lớn, thường làm bằng thép chịu áp suất cao hoặc hợp kim đặc biệt. Chuẩn đoán tại hiện trường (online calibration) cũng rất có giá trị để giảm thời gian ngừng máy.

4. Hướng Dẫn Lựa Chọn Thiết Bị Phù Hợp

4.1 Checklist Lựa Chọn Chi Tiết

-

Thông số kỹ thuật cơ bản: Xác định dải đo (min–max), độ chính xác cần thiết (±% span), tín hiệu đầu ra (4-20mA, HART, Fieldbus), nguồn cấp (24VDC, nguồn ngoài), chuẩn bảo vệ môi trường (IP65, IP67, chống cháy nổ).

-

Điều kiện môi trường: Nhiệt độ môi trường (quá nhiệt độ xung quanh), nhiệt độ dòng chảy, độ ẩm, độ rung. Vị trí lắp đặt nếu gần bơm hoặc nguồn rung thì cần bộ giảm chấn. Kiểm soát nhiễu điện từ (EMI/RFI) nếu ở gần thiết bị cao tần.

-

Yêu cầu ứng dụng: Loại lưu chất (tương thích vật liệu tiếp xúc), độ nhớt (nếu lớn thì dùng màng lay), yêu cầu vệ sinh (food/pharma cần nối tri-clamp, chuẩn CIP/SIP), yêu cầu chứng nhận an toàn (SIL2/3), tốc độ đáp ứng (quy trình động cần cảm biến nhanh).

4.2 Ma Trận Lựa Chọn Theo Ngành

| Ngành/Ứng dụng | Độ chính xác (±%FS) | Dải đo | Tính năng đặc biệt | Ngân sách tham khảo |

|---|---|---|---|---|

| Thực phẩm/Đồ uống | ±0.25% – ±0.5% | 0–10 bar | Vật liệu vệ sinh 3A/EHEDG, CIP/SIP | 15–30 triệu VNĐ |

| Dược phẩm/Sinh học | ±0.1% – ±0.25% | 0–6 bar | FDA, chứng chỉ USP, IQ/OQ/PQ | 25–50 triệu VNĐ |

| Dầu khí | ±0.2% – ±0.5% | 0–400 bar | Ex-proof, SIL2/3, chống va đập | 20–40 triệu VNĐ |

| Xử lý nước | ±0.5% – ±1% | 0–16 bar | Chống ăn mòn, chống bám cặn | 10–25 triệu VNĐ |

| HVAC/Chiller | ±1% – ±2% | 0–10 bar | Chi phí thấp, lắp đặt đơn giản | 2–8 triệu VNĐ |

4.3 Hướng Dẫn Tính Toán Thiết Bị (Sizing)

-

Áp suất thủy tĩnh: Đo mức chất lỏng bằng áp suất P=ρghP = \rho g h. Ví dụ, bình chứa nước cao 5 m: P=1000×9.81×5=49,050P = 1000 \times 9.81 \times 5 = 49{,}050 Pa ≈ 490.5 mbar. Các transmitter đo áp suất nước cần xét đến sự thay đổi mật độ do nhiệt độ.

-

Áp suất chênh lệch qua orifice: Dùng để tính lưu lượng. Nguyên lý Bernoulli cho ta: ΔP=ρ V22 Cd2\Delta P = \frac{\rho\,V^2}{2\,C_d^2}, trong đó VV là vận tốc, CdC_d hệ số lưu lượng của lỗ. Đo ΔP\Delta P và biết CdC_d có thể tính tốc độ, rồi lưu lượng.

5. Lắp Đặt và Vận Hành Đúng Kỹ Thuật

5.1 Nguyên Tắc Lắp Đặt

-

Vị trí lắp: Tránh điểm chết (dead zones) nơi chất lỏng tù đọng. Khi lấy áp suất từ đường ống, nên chừa khoảng cách ít nhất 10–15D sau ống (turbulence vùng đầu ra) để có dòng chảy ổn định. Tránh ánh sáng mặt trời trực tiếp hoặc nguồn nhiệt mạnh; vị trí cần thuận tiện cho việc hiệu chuẩn và bảo trì. Nếu thiết bị gần bơm hoặc nguồn rung, gắn thêm cơ cấu giảm chấn hoặc đệm.

-

Đường ống dẫn áp (impulse line): Đường dẫn từ điểm lấy áp đến transmitter phải có độ dốc nhẹ (khoảng 1:10) để ngưng tụ (nước hoặc hơi) chảy về phía nguồn. Chất liệu ống nên là inox 316L cho môi trường ăn mòn. Đặt van cách ly (block valve) loại full-bore và van xả (block & bleed valves) để cách ly khi cần kiểm định. Dẫn hơi (capillary) nếu thiết kế từ xa; cần cách nhiệt hoặc gia nhiệt nếu nhiệt độ thấp gây ngưng tụ.

5.2 Checklist Kiểm Định Khi Vận Hành (Commissioning)

Trước khi đưa thiết bị vào hoạt động, thực hiện các kiểm tra sau:

-

Kiểm tra cơ khí: thiết bị gắn chắc chắn, không bị rò rỉ hoặc va đập. Đấu nối điện: đúng cực, nối đất tốt.

-

Thiết lập cấu hình: Nạp đúng thông số (range, đơn vị, các offset, cấu hình bus HART/DCS). Đảm bảo chứng nhận hiệu chuẩn và tài liệu đi kèm.

-

Thử nghiệm loop: Kết nối 4-20mA kiểm tra phạm vi (hiệu chuẩn zero/span). Kiểm thử HART (đọc ghi thông số thiết bị). Đặt alarm và kiểm tra cảnh báo trong hệ thống DCS/PLC. Chạy ghi dữ liệu lịch sử để đảm bảo tín hiệu vào hệ thống SCADA/PLC đúng.

5.3 Lỗi Thường Gặp và Cách Khắc Phục

-

Ngưng tụ trong đường dẫn áp (impulse line): Xuất hiện khi ống bị nhiệt độ thay đổi hoặc ẩm, làm nước đọng lại. Khắc phục: bọc cách nhiệt hoặc dùng dây sưởi (heat trace) cho ống, đảm bảo độ dốc ≥1:10. Lắp van xả ở điểm thấp nhất.

-

Dao động áp suất (pulsation): Gây ra do máy bơm pittông hoặc van đóng/mở đột ngột. Giải pháp: lắp bộ hãm rung (snubber) hoặc bình tích áp (dampener) phía trước transmitter để giảm dao động. Thiết kế hệ thống phù hợp (thêm bể đệm) cũng hạn chế vấn đề này.

-

Drift zero: Thường do biến động nhiệt độ hoặc ứng suất cơ khí ở chỗ lắp. Sử dụng bộ bù nhiệt hoặc giá đỡ mềm cho transmitter. Định kỳ hiệu chuẩn lại để điều chỉnh về không.

6. Bảo Trì và Hiệu Chuẩn Chuyên Nghiệp

6.1 Chương Trình Bảo Trì Định Kỳ

-

Hàng tuần: Quan sát bên ngoài thiết bị (rò rỉ, ăn mòn), kiểm tra hoạt động cảnh báo, đối chiếu giá trị hiển thị so với giá trị tại trung tâm điều khiển, lau chùi bề mặt.

-

Hàng tháng: Kiểm tra đường dẫn áp có tắc nghẽn, kiểm tra chặt mối điện, sao lưu cấu hình trong PLC/DCS, xem xét trend dữ liệu để phát hiện xu hướng bất thường.

-

Hàng quý: So sánh zero/span với dụng cụ hiệu chuẩn (portable calibrator), đo dòng loop 4-20mA để kiểm tra tín hiệu, phân tích rung động nếu có, cập nhật tài liệu (sổ nhật ký, báo cáo).

-

Hàng năm: Hiệu chuẩn toàn diện với chuẩn độ chính xác cao (thử nghiệm 5 điểm…). Kiểm tra các bộ phận tiếp xúc môi trường (màng, O-ring) và thay thế nếu cần. Nâng cấp phần mềm/firmware nếu có bản vá. Đánh giá hiệu suất tổng thể.

6.2 Hiệu Chuẩn Đúng Chuẩn

-

Thiết bị chuẩn: Dùng bộ calibrator áp suất chính xác (Fluke 719Pro, Beamex MC6…), chuẩn mẫu độ chính xác cao (deadweight tester) để so sánh. Bên cạnh đó cần: dụng cụ đo dòng 4-20mA

-

Quy trình 5 điểm: Kiểm tra điểm 0%, 25%, 50%, 75%, 100% của thang đo. Cấp áp suất từng mức và đọc tín hiệu. Xác nhận tuyến tính (linearity) và độ lặp lại (repeatability). Đánh giá giãn khử (hysteresis) bằng cách tăng và giảm áp suất. So sánh với tiêu chí cho phép (thường ±0.25% span).

-

Tiêu chí chấp nhận: Sai số phải trong ngưỡng yêu cầu (ví dụ ±0.25% full scale), độ lặp lại <0.1% span, độ giãn khử <0.2% span. Ổn định zero (trơ vạch ở 0) trong ±0.1% span/6 tháng.

6.3 Hướng Dẫn Xử Lý Sự Cố Thường Gặp

-

Tín hiệu đầu ra không ổn định: Kiểm tra dây điện, tiếp đất. Nhiễu EMI có thể gây tín hiệu nhiễu. Bọc cáp chống nhiễu, luồng cáp riêng với nguồn điện công suất lớn.

-

Kết quả đo trôi dần: Do hiệu ứng nhiệt độ hoặc ứng suất cơ khí. Sử dụng bộ bù nhiệt, giá đỡ linh hoạt và tránh căng cáp. Hộp chống rung cũng giúp ổn định tín hiệu.

-

Không có tín hiệu: Kiểm tra nguồn (24V), cầu chì, mạch loop. Thay thế linh kiện hư hỏng, bảo vệ chống sét lan truyền nếu cần.

7. Xu Hướng Công Nghệ Mới Trong Đo Áp Suất

7.1 Smart Pressure Transmitters

Các bộ truyền áp suất hiện đại tích hợp công nghệ “thông minh”: Chúng tự chẩn đoán độ trôi cảm biến, đo nhiều tham số (áp suất + nhiệt độ + đa biến khác) và truyền dữ liệu số. Ví dụ, dòng SITRANS P có chức năng cảnh báo giá trị vượt ngưỡng và dự đoán thời điểm cần bảo trì dựa trên chẩn đoán tự động. Nhờ đó, nhà máy giảm thiểu được 30–50% thời gian chết ngoài dự kiến và tiết kiệm chi phí bảo trì. Lợi ích của thiết bị thông minh bao gồm: giám sát từ xa, cấu hình lại không cần tiếp cận hiện trường, cải thiện độ chính xác nhờ thuật toán tự điều chỉnh và lưu trữ dữ liệu lịch sử để phân tích tối ưu quy trình.

7.2 Tích Hợp IoT Công Nghiệp

Cảm biến áp suất đang ngày càng được kết nối vào các nền tảng đám mây (AWS IoT, Azure IoT, Google Cloud). Dữ liệu áp suất được truyền không dây (WiFi, LoRaWAN, Bluetooth) hoặc mạng công nghiệp, giúp điều khiển từ xa qua điện thoại hay máy tính bảng. Hệ thống IoT cho phép phân tích dữ liệu lớn (machine learning) để tối ưu hóa vận hành, cảnh báo qua SMS/Email khi có ngưỡng nguy hiểm. Ví dụ, công nghệ LoRaWAN nổi bật với tầm truyền xa đến 10 km và điện năng tiêu thụ cực thấp. Trong môi trường IoT, bảo mật dữ liệu rất quan trọng: thông tin phải được mã hóa đầu-cuối, xác thực đa yếu tố, mạng phân vùng và cập nhật bản vá thường xuyên để phòng chống tấn công.

7.3 Công Nghệ MEMS và Miniaturization

Cảm biến áp suất MEMS (Micro-Electro-Mechanical Systems) tiếp tục được thu nhỏ với độ chính xác cao. Chúng chiếm diện tích nhỏ hơn 80% so với cảm biến truyền thống, tiêu thụ điện thấp (pin chạy >5 năm), đáp ứng nhanh (<1 ms) và có thể tích hợp mạch xử lý số ngay bên trong. Theo Avnet, “kích thước nhỏ, tiêu thụ điện thấp và độ ổn định lâu dài của MEMS” khiến chúng lý tưởng cho hàng không vũ trụ và thiết bị y tế. Công nghệ này đã mở ra các ứng dụng mới: thiết bị đeo sức khỏe (đo huyết áp, đo hô hấp), cảm biến trên máy móc di động trong xây dựng, ứng dụng y tế và cảm biến áp suất lốp ô tô thông minh.

8. Câu Hỏi Thường Gặp (FAQ)

-

Làm thế nào chọn đúng dải đo (range) cho transmitter? Thông thường, áp suất hoạt động (working pressure) nên vào khoảng 50–75% thang đo tối đa. Áp suất tối đa không vượt 80% full scale; áp suất nhỏ nhất >10% full scale để đảm bảo tuyến tính tốt. Ví dụ, với áp suất làm việc 6 bar, có thể chọn thang 0–10 bar.

-

Khi nào cần remote seal? Khi nhiệt độ quá cao (>150°C) hoặc quá thấp (<–40°C), môi trường ăn mòn (axit, kiềm), dung dịch dễ đóng cặn/kết tinh (sáp, nhựa đường), yêu cầu vệ sinh cực cao (thực phẩm, dược), hoặc dung dịch nhớt đặc. Lúc này dùng màng chắn (diaphragm seal) để bảo vệ cảm biến.

-

Cần hiệu chuẩn bao lâu một lần? Thông thường trong công nghiệp, hiệu chuẩn khoảng 6–12 tháng tùy điều kiện. Ví dụ, theo khuyến cáo GMP, nên kiểm tra ít nhất 12 tháng/lần đối với ứng dụng thông thường. Ứng dụng an toàn cao đòi hỏi 6 tháng; ứng dụng giám sát bình thường 18–24 tháng; ít quan trọng hơn có thể 24–36 tháng. Nếu thiết bị có remote seal, thời gian có thể rút ngắn hơn do yêu cầu bộ nhớ lỏng có thể bị thay đổi nhanh hơn.

-

Sự khác biệt giữa tín hiệu 4-20mA và HART? 4-20mA là tín hiệu analog đơn giản chỉ truyền một giá trị áp suất. HART (Highway Addressable Remote Transducer) tích hợp kỹ thuật số vào trên nền tương tự, cho phép gửi nhiều thông tin (trạng thái, chẩn đoán, nhiệt độ) qua cùng một dây. HART giá thành cao hơn ~20–30%, nhưng có thể cấu hình và chẩn đoán thiết bị từ xa mà không cần tháo dây.

-

Làm thế nào giảm dao động áp suất (pulsation)? Sử dụng snubber (ống nghẹt) cho tần số cao hoặc bình tích áp (pulsation dampener) cho tần số thấp để hấp thu xung áp. Thiết kế ống dẫn và hệ thống phù hợp (bể đệm, van điều tiết) cũng giảm tác động. Ở mức phần mềm, một số transmitter cho phép lọc tín hiệu (filter) để ổn định đọc.

-

Vật liệu nào phù hợp cho môi trường axit? Với axit nhẹ/mild: inox 316L thường đủ. Với axit mạnh (ví dụ HCl, H2SO4 đặc): hợp kim cao cấp như Hastelloy C-276, Monel. Với HF (axit flohydric) cần Monel 400. Với khí Cl2 hoặc ClO2 nên chọn Titanium.

-

Khắc phục ngưng tụ trong impulse line? Đảm bảo dây dẫn đủ dốc (≥1:10) về phía cảm biến. Bọc cách nhiệt hoặc dùng dây sưởi ống để giữ nhiệt trên điểm sương. Lắp van xả ở điểm thấp nhất của đường dẫn. Tránh gấp khúc sắc làm thành “bẫy” nước.

-

Smart transmitter có đáng đầu tư? Có lợi khi hệ thống lớn (>50 cảm biến), quy trình quan trọng (mất điện gây tổn thất lớn) hoặc ở xa trung tâm bảo trì. Đáp ứng quy định FDA, SIL và yêu cầu lưu trữ số liệu. Mặc dù giá cao hơn ban đầu, nhưng thời gian hồi vốn thường trong 12–18 tháng nhờ giảm downtime, chi phí bảo trì và tối ưu hóa vận hành.

Kết Luận

Lựa chọn và vận hành đo áp suất hiệu quả đòi hỏi hiểu biết sâu sắc về công nghệ và yêu cầu ứng dụng. Từ bước xác định thông số kỹ thuật, lựa chọn thiết bị phù hợp, đến lắp đặt đúng cách và bảo trì định kỳ – mỗi khâu đều quan trọng. Bước tới công nghệ mới (transmitter thông minh, IoT, MEMS) sẽ đem lại lợi ích ngắn hạn (giảm chi phí, tăng hiệu suất) và dài hạn (tính bền vững, khả năng cạnh tranh). Đầu tư vào giải pháp đo áp suất hiện đại và hướng dẫn chuyên nghiệp sẽ đảm bảo hệ thống sản xuất của bạn an toàn và hiệu quả nhất.

Nguồn Tham Khảo: Các thông tin trên được tham khảo từ tài liệu kỹ thuật và bài viết chuyên môn của các nhà sản xuất (tudong.net) và chuyên gia trong lĩnh vực đo lường công nghiệp

Liên Hệ Kỹ Thuật

Để được tư vấn lựa chọn pressure transmitter, gauge, remote seal phù hợp, hãy liên hệ:

📲 Hotline: 0888-789-688

📧 Email:Lam@tudong.net

🌐 Website:www.tudong.net